Leveraging VDSE for Asymmetric IPMSM Efficiency Enhancement

IPMSM

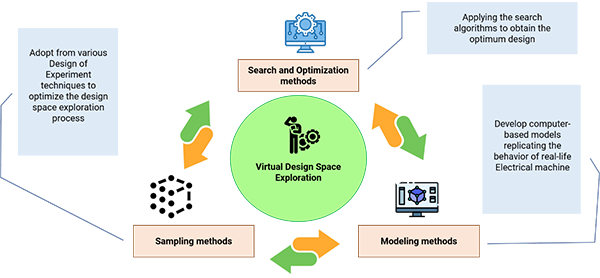

Electrical machine optimization focuses on improving performance, material efficiency, and cost-effectiveness. It explores unconventional designs like Asymmetric IPMSM for new optimization opportunities. Due to high computational demands, Virtual Design Space Exploration (VDSE) methods are used to achieve optimal solutions efficiently, balancing innovation and computational practicality.

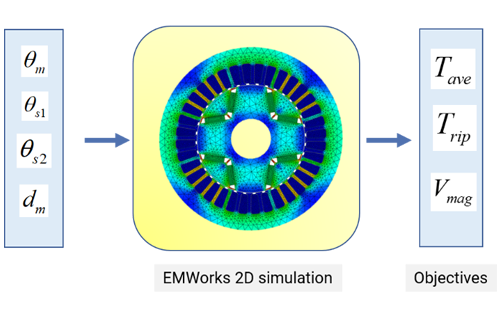

Fig. 1. VDSE Components for Electrical Machines Design and Optimization

A Multi-Objective of AIPMSM

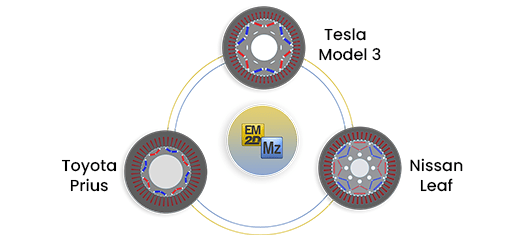

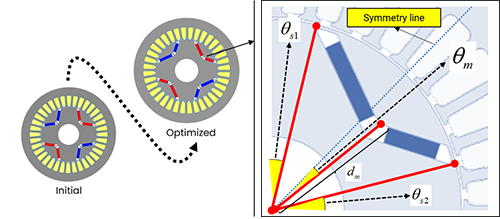

The study applies the Virtual Design Space Exploration (VDSE) method to optimize the Asymmetric IPMSM (AIPMSM), focusing on achieving the best design by examining geometrical differences and design variables between symmetric IPMSM and AIPMSM. The optimization process identifies key objectives and variables that influence the optimal design outcome.

Fig. 2. Symmetric IPMSM, AIPMSM and Design Parameters

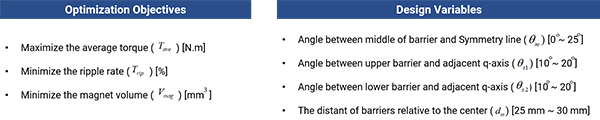

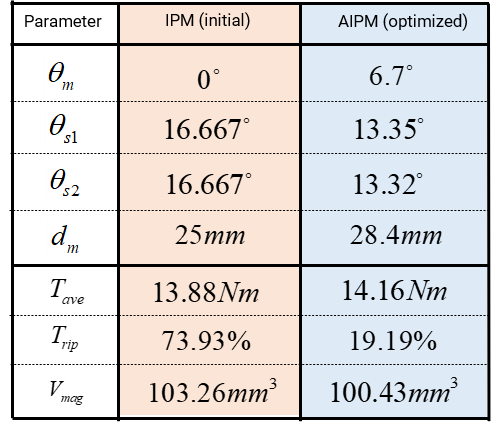

According to the geometrical parameters, the optimization problem, which encompasses the objectives and variables range, is hereby defined as follows.

Increasing the Efficiency of VDSE-Based Optimization

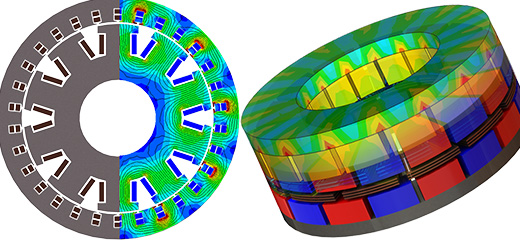

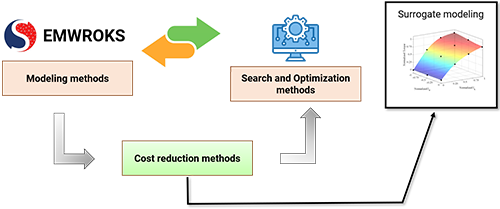

The Virtual Design Space Exploration (VDSE) approach for optimizing electrical machines involves three key steps: sampling, model development,, and the search/optimization process. Utilizing a surrogate modeling technique with EMWorks2D software enhances computational efficiency. The primary goal is to address the high torque ripple rate observed in the initial design, aiming to improve average torque and reduce magnet volume for more efficient machine performance.

To implement the Virtual Design Space Exploration (VDSE) method for solving a defined multi-objective optimization problem using surrogate modeling, the process involves: establishing a Finite Element Method (FEM) model with EMWorks2D to define objectives and constraints, employing a sampling method to generate a dataset, training surrogate models for each objective and constraint, integrating these models with an optimization algorithm to explore the design space, and finally identifying the optimal design solution that meets the specified objectives and constraints.

Implementation and Results

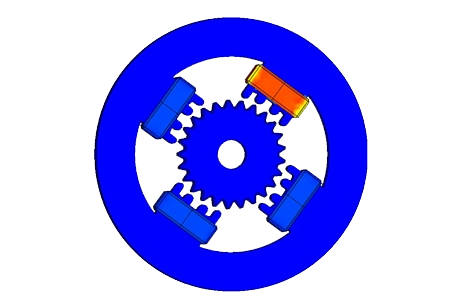

Figure 5 below shows the developed FEM model using EMWorks2D connecting the input and output parameters of the optimization problem:

Fig. 5. EMWorks2D as the Main Tool for Accurate Performance Analysis of the Sample Designs

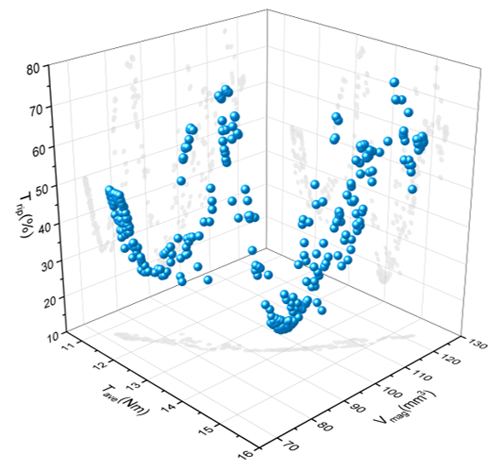

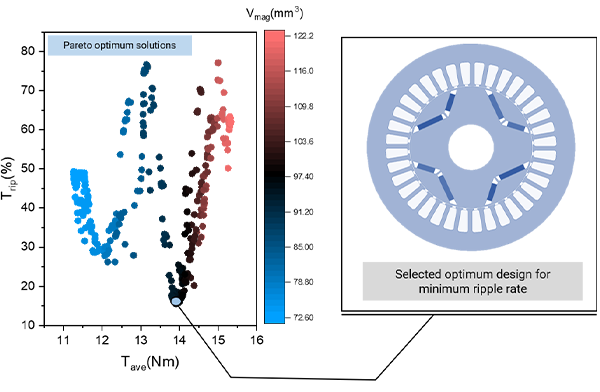

A full-factorial method was used to generate a dataset with 256 samples, analyzed using EMWorks2D. Kriging was chosen for surrogate model construction. For optimization, the non-dominated sorting genetic algorithm (NSGAII) evaluated 1500 samples across 100 generations. The efficient surrogate models facilitated the identification of optimal solutions, illustrated by the Pareto-front in the results. This process underscores the efficacy of combining advanced sampling, modeling, and optimization techniques in electrical machine design.

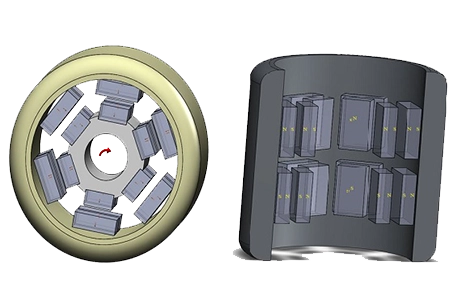

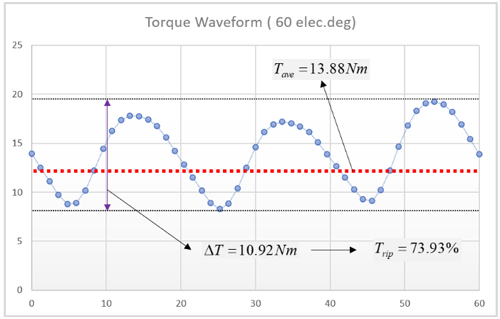

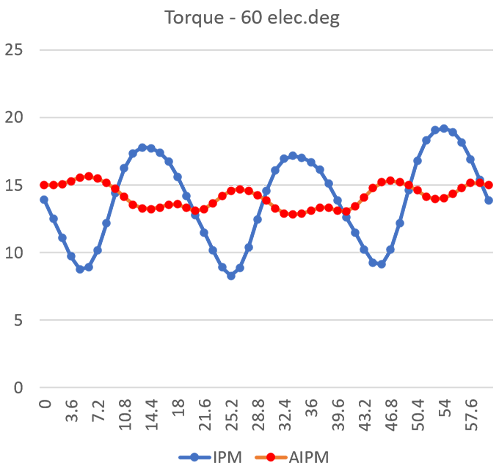

Upon evaluating the optimized designs, a significant variance in the torque ripple rate was noted, necessitating the selection of a final design to conclude the optimization. The design exhibiting the lowest torque ripple rate was chosen due to its distinct advantage. Comparative analysis of the initial and final optimum designs highlighted the effectiveness of the optimization process in enhancing performance.

Fig. 7. The Selected Optimum Design and its Torque Waveform (AIPSM) Compared to the Initial Design (IPMSM)

The study highlighted that incorporating asymmetry into the rotor structure significantly reduced the torque ripple rate, showcasing its effectiveness in addressing this issue. The optimization, facilitated by the VDSE method, not only improved performance but also reduced computational costs, demonstrating the value of this approach in electrical machine design optimization.

Conclusion

The study applied the VDSE method, utilizing EMWorks2D and surrogate modeling alongside the NSGAII algorithm, to explore the impact of rotor asymmetry on IPMSM performance. This approach led to an optimized design that significantly reduced the torque ripple while increasing average torque, demonstrating the potential of asymmetry in enhancing electrical machine efficiency.

References

[1] W. Ren, Q. Xu, Q. Li, and L. Zhou, “Reduction of Cogging Torque and Torque Ripple in Interior PM Machines with Asymmetrical V-Type Rotor Design,” IEEE Trans. Magn., vol. 52, no. 7, 2016, doi: 10.1109/TMAG.2016.2530840.

[2] F. Farshbaf Roomi, A. Vahedi, and A. Nobahari, “Electrical machines surrogate-based design optimization based on novel waveform targeting strategy with improvement of the computational efficiency,” IET Electr. Power Appl., vol. 16, no. 11, pp. 1286–1299, 2022